從單一計(jì)件制到綜合計(jì)時(shí)制的發(fā)展歷程

從單一計(jì)件制到綜合計(jì)時(shí)制的發(fā)展歷程 傳統(tǒng)計(jì)件工資制主要是以生產(chǎn)數(shù)量和單件工價(jià)決定的單一計(jì)件制,特別是離散型生產(chǎn),以單個(gè)工序定工價(jià)、以員工個(gè)人為單位的計(jì)件工資制暴露出嚴(yán)重缺陷,主要有:個(gè)別效率高、整體

豐田生產(chǎn)方式中的“戰(zhàn)略”與“人”

豐田生產(chǎn)方式中的“戰(zhàn)略”與“人” 幾次訪問豐田,研修內(nèi)容都緊緊圍繞TPS(豐田生產(chǎn)方式)展開,“看板”、“現(xiàn)場(chǎng)”、“零庫存”,專家講授的內(nèi)容幾乎都跟一線生產(chǎn)有關(guān)。問及為何豐田能超越通用,答案幾乎仍然

豐田生產(chǎn)方式中的“創(chuàng)新”與“人”

豐田生產(chǎn)方式中的“創(chuàng)新”與“人” 在豐田看來,創(chuàng)新是一個(gè)結(jié)果。它是“人”在的成長(zhǎng)和積極性發(fā)揮到一定程度狀態(tài)之下,積累到一定程度的時(shí)候,自然產(chǎn)生的一種結(jié)果。豐田相信:不能發(fā)揮人的積極性,就不可能有真

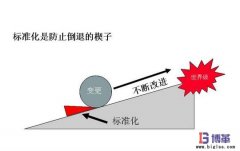

豐田生產(chǎn)方式中的“標(biāo)準(zhǔn)化”與“人”

豐田生產(chǎn)方式中的“標(biāo)準(zhǔn)化”與“人” “在生產(chǎn)管理上,這就是日本‘標(biāo)準(zhǔn)化’和歐美‘標(biāo)準(zhǔn)化’最大的區(qū)別。”日本專家說。歐美企業(yè)把標(biāo)準(zhǔn)作為“理想狀態(tài)”,而日本把標(biāo)準(zhǔn)作為一個(gè)“起點(diǎn)和現(xiàn)狀”。日本企業(yè)用標(biāo)準(zhǔn)來

老板是企業(yè)精益管理變革的最大阻礙

老板是企業(yè)精益管理變革的最大阻礙 日本的經(jīng)營(yíng)管理在中國(guó)沒有任何“水土不服”,所有看似“水土不服”的現(xiàn)象,說到底,都是老板對(duì)于需要進(jìn)行的改變“不服”,都是老板自身的問題。他們對(duì)于新的理念、方法達(dá)到的

中國(guó)企業(yè)學(xué)習(xí)豐田生產(chǎn)方式的正確做法

中國(guó)企業(yè)學(xué)習(xí)豐田生產(chǎn)方式的正確做法 TPS要推進(jìn),就必須是全員推進(jìn)、全線推進(jìn)。當(dāng)然,不同部門可以推進(jìn)不同的TPS內(nèi)容,但形成落實(shí)為行動(dòng)、互相競(jìng)爭(zhēng)的氣氛是很重要的。而且也只有激發(fā)起全員的熱情,CEO自己才能更輕松

投資員工,才是企業(yè)投資管理的未來!

投資員工,才是企業(yè)投資管理的未來! 投資未來, 從投資員工開始!投資員工,才是企業(yè)投資管理的未來!

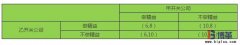

精益管理中“員工價(jià)值觀”改變的重要性

精益管理中“員工價(jià)值觀”改變的重要性 精益管理中的計(jì)件工資實(shí)際上是如何看待員工價(jià)值的“員工價(jià)值觀”。在“人、財(cái)、物”三個(gè)經(jīng)營(yíng)資源中,投入之后會(huì)不斷增值的只有一個(gè),那就是“人”。讓員工在工作的過程中不斷

精益管理在最后一公里配送物流中的運(yùn)用

精益管理在最后一公里配送物流中的運(yùn)用 配送物流行業(yè)尋求建立一種以精益為準(zhǔn)則,實(shí)現(xiàn)操作流程標(biāo)準(zhǔn)化、成本最低化、品質(zhì)可控化的持續(xù)改善的企業(yè)文化。

通用汽車采購均衡配置的主生產(chǎn)計(jì)劃

通用汽車采購均衡配置的主生產(chǎn)計(jì)劃 通常汽車廠商會(huì)提供給零部件供應(yīng)商一個(gè)超過3個(gè)月的生產(chǎn)預(yù)測(cè),然而并不確保預(yù)測(cè)的數(shù)量都會(huì)被采購,通常只有3周內(nèi)的預(yù)測(cè)量會(huì)被確定采購。供應(yīng)商的生產(chǎn)提前期從幾天到幾個(gè)星期不等

精益思想是企業(yè)發(fā)展的核心動(dòng)力

精益思想是企業(yè)發(fā)展的核心動(dòng)力 在世界經(jīng)濟(jì)處于萎靡的環(huán)境下,豐田汽車仍然創(chuàng)出了驚人的凈利潤(rùn)增長(zhǎng),考究其背后的原因,豐田精益思想起著至關(guān)重要的作用。甚至可以這么說,精益思想是豐田企業(yè)發(fā)展的核心動(dòng)力

用項(xiàng)目管理的思維做精益生產(chǎn)工藝改進(jìn)

用項(xiàng)目管理的思維做精益生產(chǎn)工藝改進(jìn) 項(xiàng)目管理講的是先謀定,而后動(dòng)。項(xiàng)目管理分為五大過程組,啟動(dòng)、規(guī)劃、執(zhí)行、監(jiān)控、收尾。首先要對(duì)要做的事進(jìn)行論證,確定投資回報(bào)率。然后制定項(xiàng)目管理計(jì)劃,包含十三個(gè)子

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內(nèi)容您的需求:(保密)留言時(shí)間后臺(tái)欄目摘要

獲取免費(fèi)方案

.png)

.png)

.png)